Защо минната индустрия се нуждае от оборудване за пречистване на вода?

Неговият богат избор в индустрията за петролни метали, главно изкопаеми горива като нефт, газ, въглища и други. В етапа на обработка на материала основната цел е да се гарантира чистотата на суровините, стабилността и използваемостта, чрез съоръжения за предварително лечение, като пастьоризация, загуба на вода, пукнатина и т.н., подобряване на активната реакция на материала. Производственият процес и характеристиките на миньорската индустрия, отнасящи се до различни аспекти, включително обработка на подбор и материали, процес на реакция и контрол, раздяла и чиста технология, прилагане на катализатори, превключване и използване на енергия, безопасно и екологично производство, иновации и технология за оптимизация и интегриран производствен процес. Чрез оптимизация и довършване на тези аспекти можете да подобрите ефективността и качеството на производството на металообработването, да се развиете устойчиво.

Минно -металургични решения за индустрията

1. Устройство за изпаряване: като MVR изпаряване устройство, устройство с принудително циркулация, устройство с ниска температура и устройство и Изпаряване на мулти ефект устройство

И в производството

Оборудването за изпаряване в минната индустрия се използва главно за пречистване на отпадни води, оптимизация на обработката на водородните метали и възстановяване на ресурсите. Специфичните приложения включват:

(A) Оценка на отпадъчните води и нулева изхвърляне (ZLD)

Обработка на отпадъчните води с висока сол: отпадни води от минни и металургични процеси обикновено съдържат високи концентрации на неорганични соли и йони на тежки метали, а директният изхвърляне може да причини сериозно замърсяване на околната среда. Устройствата за изпаряване (като изпарители, пара и сгъстено дишане (MVR)) могат да изпарят вода от отпадни води, произвеждайки чиста и чиста вода. Концентратите могат да бъдат допълнително концентрирани или извлечени, а чистата вода може да се използва повторно в производствените процеси или стандартните отпадъци, за да се намали отпадните води и консумацията на ресурси.

Acid and potassium wastewater treatment: For wastewater containing acid and potassium, steam equipment can effectively concentrate the acid and potassium components in the wastewater, facilitating subsequentneutralization or recovery of acid and potassium, reducing the cost of purchasingnew acid and potassium, and reducing waste сила на звука.

(б) Оптимизиране на технологията за обработка на водородни метали

Концентрирано извличане: При влажни металургични процеси, за да се подобри ефективността на последващите процеси като екстракция, утаяване или заряд, понякога е необходимо да се концентрира препаратът. Устройството за изпаряване може бързо и ефективно да концентрира ценни метални йони в почистващите препарати, намалявайки енергията и последващите разходи за обработка.

Възстановяване на разтворител: Когато се използват водородни измервателни процеси (като екстракция на разтворител), устройството за изпаряване може да се използва за възстановяване и повторна употреба на разтворители като алкохоли, амини и др., Намаляване на консумацията на разтворител, разходи за обработка и въздействие върху околната среда.

(iii) възстановяване на ресурси и лечение на странични продукти

Странични продукти на производството на кристална сол: Някои водородни метални процеси произвеждат сол, съдържаща странични продукти, като сулфати, хлор и др. Устройството за изпаряване може да изпари тези солни разтвори за получаване на чисти и многократни солни продукти.

Концентрация и възстановяване на соли от тежки метали: отпадъчните води съдържат тежки метални йони или странични продукти, а пареното оборудване може да концентрира соли от тежки метали в него, като по този начин възстановява ресурсите на тежки метали чрез химически утайки, съхранявайки електричество, намалявайки рисковете за замърсяване на околната среда и увеличаване на икономическите ползи .

(4) Спестете енергия и намалете емисиите

Отпадъчна топлина: Отпадъчната топлина, изпаряването на студена вода или кондензатът, генерирани по време на минните и металургичните процеси, могат да се използват като източник на топлина за устройства за изпаряване, спестяване на енергия и намаляване на общата консумация на енергия.

Намаляването на твърдите отпадъци: Лечението на отпадни води чрез оборудване за изпаряване може значително да намали генерирането на твърди отпадъци (като изпаряване на остатъци), да намали цената на обработката на твърдите отпадъци и по -ниското налягане на околната среда.

(5) Възстановяване на околната среда и историческото управление

Обработка на отпадъците: За високи остатъчни минерални отпадъци и отпадъци от тежки метали може да се използва парно оборудване като една от технологиите за управление за безопасно изхвърляне на отпадъци или рециклирани ресурси чрез изпаряване на отпадъците, подпомагайки среда за поддържане на мина.

Технически принципи

MVR изпарител: Изпарителят използва повторно енергията, генерирана от собствената му вторична пара, за да намали търсенето на външна енергия. Процесът на работа на MVR е да компресира пара в хладилния компресор, да повиши температурата, налягането и температурата и след това да влезе в системата за отопление и кондензиране, за да се използва потенциалната температура на пара. С изключение на старта на задвижването, не се изхвърля пара от втората пара на изпарителя по време на целия процес на изпаряване. Той се компресира от компресора, което води до повишаване на налягането и температурата. След това парата се изпраща до отоплителната камера за поддържане на течно кипене.

Принудително изпарително устройство циркулация: циркулацията на разтвора в устройството се разчита главно на принудителния поток, генериран от външни сили. Скоростта на цикъла обикновено е между 1,5 и 3,5 метра в секунда. Топлинна енергия и производствен капацитет. Течността на суровината се изпомпва нагоре от дъното чрез циркулираща помпа, която тече нагоре в тръбопровода на отоплителната камера. Сместа от пара и течна пяна навлиза в камерата за изпаряване и се отделя. Парата се изхвърля от върха, блокираните течни капки се всмукват в коничното дъно от циркулиращата помпа и след това влиза в отоплителната тръба за по -нататъшно циркулация. Той има коефициент на пренос на топлина, устойчивост на сол, устойчивост на почвата, силна адаптивност и е лесна за почистване. Подходящ за индустрии като мащаб, кристал, чувствителен към температурата (ниска температура), висока концентрация и висок вискозитет, включително химически неразтворими твърди частици, храна, фармацевтични продукти, технология за опазване на околната среда и възстановяване на изпаряването.

Студен изпарител: Температурата на студения изпарител се отнася до нормалната работа на изпаряването на дървообработването при 35 до 50 ℃. След пристигането си в Ye Wei, втвърдяването се извършва във всяка кофа с вода и помпата работи за генериране на вакуум. Тя се управлява от автоматичната вода и изпарителя - Yasuji, която генерира топлина за изпаряване и загряване на отпадъчните води. Отпадъчните води са в нулево вакуумно състояние, а температурата на отпадните води се повишава до около 30 ℃. Отпадъчните води започват да се изпаряват преди завършване. След изпаряването Yasuji задава температурата до 35-40 ℃ и компресира локалната мрежа със студена вода, за да генерира температура. Докато водата бързо се изпарява, тя охлажда локалната мрежа чрез разширителен клапан и иска да управлява системата за абсорбция на топлината след изпаряване, издигайки се до студена пара. Разтворът на разлагане на миризма е разтворим в изворна вода, здрав и издръжлив и може да бъде компресиран и абсорбиран от Yasuji Zhire, за да абсорбира топлина и студ. Просто загрейте отпадъчните води. Ако балонът бъде открит от сензора по време на процеса на изпаряване, дефоамерът автоматично ще добави дефоамер. След завършване на един цикъл концентратът ще бъде изхвърлен (времето за цикъл може да бъде зададено). След завършване на цикъла на изпаряване, компресионната помпа спира да работи, фокусира се върху отворената пневматична клапана, под налягане и се изпарява и фокусира хидравличното налягане върху цевта.

Какви резултати можем да постигнем

Изпарителят на нашата компания може да постигне концентрация от 5-100 пъти при различни условия за качество на водата, което го прави по-енергийно ефективен, лесен за адаптиране, силно автоматизиран, екологично безопасен и стабилен. Той се използва широко в индустрии като химически, фармацевтични, хранителни и екологични полета.

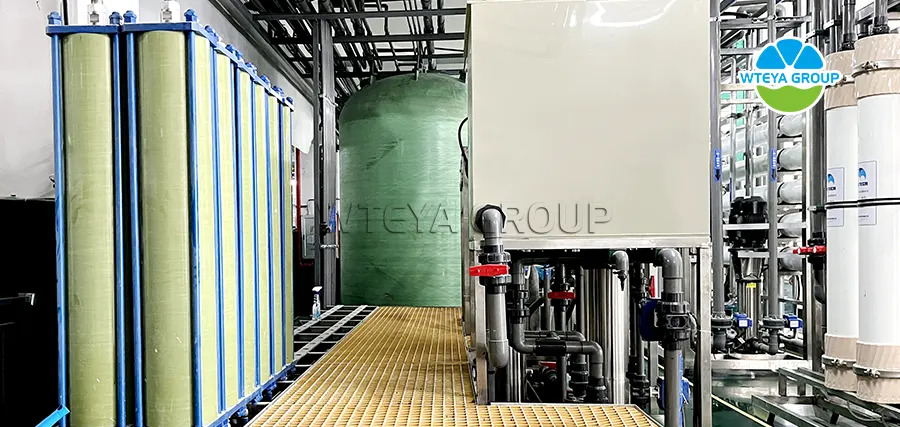

2. Оборудване за разделяне на диафрагмата: DTRO, Strto, NF и др.

И в производството

Прилагането на технологията за разделяне на тънки филми в индустрията на минните метали се отразява в следните аспекти:

а) Концентрация и третиране на минерална вода

Концентрат с малък капацитет: Традиционните методи на концентрация могат да бъдат неефективни за малки възможности след смилане. Чрез използването на технологията за разделяне на керамичната мембрана, като мембрани, минералната вода може да бъде ефективно фокусирана и концентрацията на минерална вода може да бъде повишена до нивото, изисквано от следващия процес, особено подходящ за обработка на малка руда при ниско извличане на ресурси.

Премахване на токсични елементи: Технологията за разделяне на мембраната може избирателно да премахне токсични или прикрепени елементи, като йони на тежки метали, като избира специални мембранни материали и регулира работещите условия за пречистване на минералите и подобряване на ефективността на използването на ресурсите.

(б) Оптимизиране на технологията за обработка на водородни метали

Излугване на детергент разтвор и натрупване на метални йони: В процеса на хидрометалургия в металургичния процес, мембраната за извличане, отделена от разтвора, може да бъде дълбоко почистена. \"Съществуващата технология премахва петна, гел и някои сребърни примеси. Чрез филтъра на NAK тя трябва да има водоустойчиви мерки за изчакване, а багажникът за изкупуване на метални йони (като мед, никел, цинк, злато, сребро и др.) Е запечатан в натрупването, намаляване на теглото и цената на последващите извличане, валежи или йоносферни процеси.

Агентни комплекси, киселинни реагенти и регенериран калий: съединения на агенти, киселини, калий и други реагенти, използвани при обработката или утаяването, могат да бъдат използвани чрез оборудване за отделяне и възстановяване за намаляване на консумацията на химикали, производствени разходи и въздействие върху околната среда.

(iii) Пречистване на отпадни води и възстановяване на ресурси

Третиране на тежки метали: Отпадъците, съдържащи тежки метали в металургичния процес, могат да бъдат ефективно предотвратени от йони на тежки метали, квалифицирани отпадъци или възстановени ресурси на тежки метали чрез технологии за разделяне на мембраните (като обратна осмоза и електрически контролирани мембрани).

Възстановяване на сярна киселина и алкали: В процеса на метализиране на серогена, сярна киселина и алкали обикновено се използват като реагенти или за регулиране на стойността на pH на реагентите. Устройствата за разделяне на тънките филми могат ефективно да възстановят сярна киселина и калий от отпадъците, да постигнат киселинен баланс и затворено управление на калий, да намалят разходите за закупуване на нова киселина и калий и да намалят количеството на отпадъците.

Отпадъци и странични продукти

Опашки Утайките обезводняване: С помощта на филтърни мембрани или керамични мембрани за дълбоко обезводняване на опашки, натрупването на отпадъци може да бъде значително намалено, заемането на почвата може да бъде намалено, потенциалните рискове за околната среда могат да бъдат сведени до най -голяма степен и е полезно за повторното използване на ценна компоненти в отпадъците.

Чисти странични продукти и продукти с добавена стойност: Страничните продукти в обработката на водородните метали, като сулфиди, сулфати и др., Могат да бъдат разделени и пречистени с помощта на рафинирана технология за разделяне на мембраната, за да се подобри стойността на пазара на продукта и да увеличи максимално използването на ресурсите.

Технически принципи

Този процес използва специални мембрани за отделяне на компоненти от течни или газови смеси. Основният принцип на тази технология се основава на разликите в скоростта и способността на различни компоненти, преминаващи през мембраната, които могат да бъдат определени от характеристиките на компонентите, характеристиките на мембраната, разликите в концентрацията от двете страни на мембраната , градиенти на налягането, потенциални градиенти или пара или различни фактори. Методите за разделяне на мембраната включват микрофилтрация, ултрафилтрация, филтрация, обратна осмоза и електрофилтрация, всеки от които е подходящ за различни нужди за разделяне. Например, микрофилтрационни и ултрафилтрационни филтърни молекули или разтвори с различни размери въз основа на размера на порите на мембраната; Обратната осмоза се отнася до налягането, по -високо от осмотичното налягане на разтвора, което води до преминаване на разтворителя през мембраната и блокира разтвора; Електродиализата е селективното използване на йони в разтвор, използвайки мембрани на йонен обмен под действието на електрическо поле.

Какви резултати можем да постигнем

Технологията за разделяне на мембраната обикновено има характеристики на ниска енергия и ниска работна температура. В сравнение с традиционните методи за разделяне, той може значително да намали консумацията на енергия и емисиите на парникови газове. В допълнение, индиректно намаляване на търсенето на енергия и въглеродния отпечатък чрез рециклиране на ресурси и намаляване на емисиите на отпадни води. В минната и металургичната индустрия технологията за разделяне на мембраната не може да се използва не само в Гуанджян, което е процес за оптимизиране на влажната металургична промишленост, лечение на отпадни води с рециклирани ресурси, но и при третиране на Weiguang, екологичен мониторинг, опазване на енергията и намаляване на множество множество от множеството третиране, екологичен мониторинг, опазване на енергията и намаляване на множество множество от множество размери, мониторинг на екологичните, енергийни опазване и намаляване на множеството множество третиране, мониторинг на околната среда, опазване на енергията и намаляване на множеството множество третиране, мониторинг на околната среда, опазване на енергията и намаляване на множеството множество от множеството разглеждане на екологичния, енергийния консервация и намаляване на множеството третиране, екологичен мониторинг, консервация на енергия и намаляване на множеството множество Емисии в режим на готовност. Важно е да се подобри показаните ресурси, да се намалят производствените разходи, да се намали зеленото замърсяване на околната среда и да се постигне устойчиво развитие.

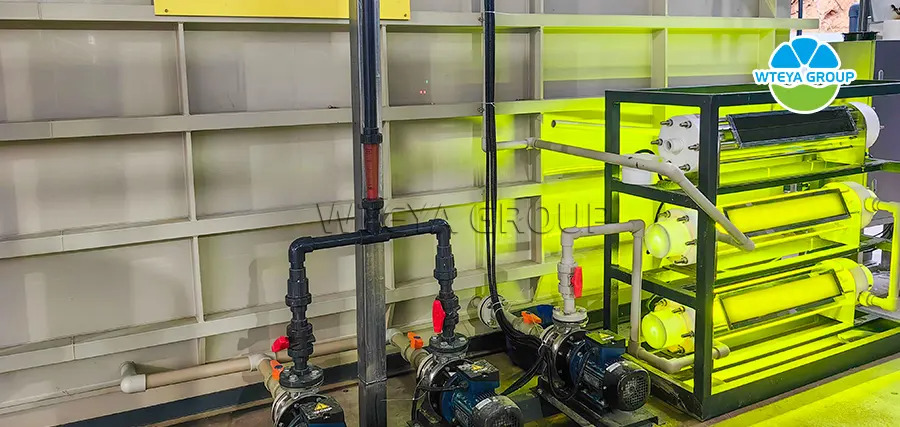

3. ECC окислително оборудване:

И в производството

ECC катализаторите се използват главно в минната индустрия за отстраняване на метали на органични съединения с висока солна течност. Той може също да убие микроорганизмите във вода, да осигури чиста течна вода и да гарантира нормалната работа на оборудването.

Технически принципи

ECC Catalytic Oxidation Technology е нова технология, разработена от компанията, която използва катализатори за насърчаване на реакцията на окисляване между органични замърсители и оксиди (като кислород, озон, водороден пероксид и др.) При специфични условия. Крайният продукт е безобиден или нисък токсичен, постигайки ефект на отстраняване на замърсители. Окислителното каталитично оборудване варира в зависимост от различни приложения и предмети, използвайки различни окислители, катализатори и реакционни условия, за да отговори на практическите нужди.

Какви резултати можем да постигнем

Ефективността на продуктите за органично отстраняване на компанията (CODCR) надвишава 80%, а някои могат да надхвърлят 95%. Той също така може значително да намали температурата на нагряване на реактора, вероятността от балончета на парно устройство и замърсяване на системната мембрана.